対象: 現場検査技術者・メンテナンス担当者

目的: 3D計測およびデュアルビュー機能を活用し、欠陥の特定・記録を正確かつ効率的に行うこと。

1. 事前準備:適切な機材のセッティング

1. 事前準備:適切な機材のセッティング

現場に入る前に、対象物の構造に合わせて機材を最適化します。

- プローブの保護と視界確保(センタリングデバイス)

- 配管検査を行う場合は、必ず**センタリングデバイス(18mm / 38mm / 65mm)**を装着してください 1。

- 効果: プローブが管の中心に維持されることで、ライトの光が均一に当たり、見えにくい配管上部(アッパービュー)も鮮明に確認できます 2。また、レンズが壁面に接触して摩耗するのを防ぎます 3。+1

- たわみ防止(リジッドスリーブ)

- 挿入口から検査ポイントまで距離がある、あるいは直進性が必要な場合は、付属の**リジッドスリーブ(450mm × 2本)**を装着します 4。プローブの「たわみ」を抑え、狙った場所にスムーズに到達できます。

- 電源と容量の確認

- 3Dデータは容量が大きいため、128GBのMicroSDカードの使用を推奨します 5。

- バッテリーは満充電で約5時間使用可能です(3mプローブ時) 6。

2. 検査・観察:デュアルカメラと操作のコツ

欠陥を見逃さず、かつ効率的にアプローチするための操作手順です。

- カメラの切り替え(デュアルビュー活用)

- 側面(配管の壁面や溶接部)を見たい場合、プローブを抜き差ししたり、別の側視アダプタに付け替える必要はありません。

- 手元の操作でフロントカメラ(前方)とサイドカメラ(側方)を切り替えてください。両方のカメラで3D計測が可能です 7。

- 手ブレの防止(ハンズフリーモード)

- 3D計測の精度は「カメラの安定性」に依存します。

- 精密な計測を行う際は、トローリーケース一体型の**モノポッド(一脚)**を使用して本体を固定し、「ハンズフリーモード」で撮影してください 8。手ブレによるデータの乱れを防ぎます。

3. 3D計測の実行:欠陥の数値化

発見した欠陥(キズや腐食)を正確に数値データとして記録します。

基本フロー(10秒ルール)

複雑な設定は不要です。以下の4ステップを約10秒で行います 9。

- Snapshot: 欠陥部分を撮影。

- Preview: 画面上で計測したい範囲を切り抜く(クロップ)。

- Reconstruct: 3Dモデル生成ボタンを押す(待ち時間はありません)。

- Measure: 生成された3D画像上でポイントを指定して計測 10。

欠陥別・計測モードの使い分け

「どの欠陥にどのモードを使うか」を迷わないための基準です 11。

| 欠陥の種類 | 推奨モード | 具体的な用途 |

| ひび割れ (クラック) | Point to Point (2点間距離) | ひび割れの「長さ」を測る。 |

| 腐食・減肉・サビ | Point to Plane (点と面) | 正常な表面(面)に対して、どれくらい「深く」えぐれているか(深さ)を測る。 |

| キズ・打痕 | Point to Line (点と線) | 溶接線や構造物のフチ(線)から、キズが「どの位置(距離)」にあるかを測る。 |

| 塗装剥がれ・広範囲の腐食 | Multi-Point-Area (面積) | 欠陥部分を囲み、その「面積」や「周囲の長さ」を測る。 |

| 部品のゆがみ・曲がり | Two-lines-angle (角度) | 正常な状態から「何度」曲がっているかを確認する。 |

4. 安全管理とメンテナンス

機器の故障を防ぎ、長く使うためのルールです。

- 温度アラートの厳守

- 画面に60°C / 80°C / 100°C の警告が出ます。100°Cになったら直ちに電源を切り、プローブを安全な場所に引き抜いて冷却してください 12。

- 水中での使用は 10°C~30°C の範囲に限ります。熱湯や高温の液体内では絶対に使用しないでください 13。

- 使用後の洗浄

- オイル(エンジンオイル、ブレーキ液等)が付着した場合は、必ず付属のクリーニングセットで清掃してからケースに収納してください 14。

- 正しい収納(スマートインレイ)

- 移動中の衝撃で精度が狂わないよう、ケース内の指定された位置(インレイ)にプローブと本体を正確に嵌め込んでください 15。

技術者へのアドバイス

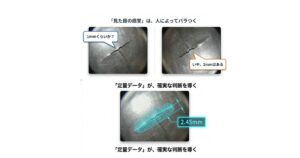

X3000の強みは「主観(なんとなく酷そう)」を「数値(深さ0.5mm)」に変えられる点です。特に**Point to Plane(深さ測定)**は、目視では判断が難しい「腐食の進行度」を客観的に証明できるため、レポート作成時に積極的に活用してください。