1. 目的と戦略的背景

屋外に展開される看板、ファサード、ロゴマークといったブランド資産は、企業のアイデンティティを体現する「無形資産の物理的拠点」である。これらの色彩を正確に維持することは、単なる美観の問題ではなく、ブランドの信頼性と資産価値を保護するための「非妥協的な経営戦略」に他ならない。

屋外環境において、ブランドカラーは常に太陽光(紫外線放射)や酸化による経年劣化のリスクに晒されている。科学的見地からすれば、退色とは表面塗料やインクの「分子構造の崩壊」であり、反射・吸収されるスペクトル特性が変質する現象と再定義される。この変化は不可逆的かつ微細に進行するため、人間の「主観」に基づく目視点検では、回復不能なレベルまで毀損が進むまで検知できない。

「Source Context」が指摘するように、大規模な展開において100%の品質検査を行うことは物理的に不可能である(p. 141)。しかし、MK350シリーズのような分光計測器を用いた「客観的監視プロトコル」を導入し、統計的なスポットチェックを実施することで、欠陥率を劇的に抑制し、大規模なリコールやブランドイメージの失墜に伴う壊滅的なコストを未然に防ぐことが可能となる。本プロトコルは、従来の勘に頼った保守から、データ駆動型の「科学的管理手法」への転換を促し、保守コストの最適化とROI(投資対効果)の最大化を確実にするものである。

2. 色彩の物理学的基礎と劣化メカニズム

色彩の管理を戦略的に実行するためには、その物理的根拠である原子レベルの相互作用を理解することが前提条件となる。

分子構造と物理的特性:色彩のDNA

生物のDNAがその身体的特徴を決定付けるのと同様に、物質の色彩、質感、電気伝導性、耐熱性などはすべてその「分子構造」によって決定される(p. 21)。原子は「静電引力(Electrostatic Forces)」という分子の「糊」によって結合し、固有のアイデンティティを形成している(p. 20)。

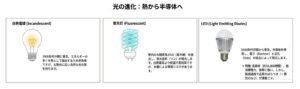

光の挙動:反射・吸収・透過

物体が特定の色に見えるのは、その表面の分子構造が特定の波長を反射し、他を吸収するためである。

- 反射(Reflection): リンゴが赤く見えるのは、赤い波長の光を反射し、青や黄、緑の波長を吸収しているからである。

- 吸収(Absorption): 黒い表面はすべての光を吸収する。吸収されたエネルギーは熱へと変換される。

- 警告(Black Bodyの概念): 物理学における「Black Body(黒体)」に近い、濃色のブランドロゴは、すべてのエネルギーと熱を吸収するため(p. 42)、淡色に比べて分子構造の熱劣化が加速される傾向にある。ダークパレットを採用しているブランドは、より高頻度な監視が非妥協的に求められる。

エネルギーによる劣化:分子結合の破壊

紫外線(UV放射)のような高エネルギーが原子に衝突すると、電子は「基底状態(Normal Orbit)」から「高エネルギー軌道(Higher Orbit)」へと強制的に遷移させられる(p. 22-23)。この励起プロセスが繰り返される過程で、分子を繋ぎ止めている静電引力が破壊され、酸化による分子構造の変質を招く。MK350による「スペクトル・フィンガープリンティング」の価値は、人間の目が変化を捉える前の「可視化以前の段階(Pre-visible stage)」で、この分子結合の故障を検知できる点にある。

3. 分光計測システムと機材選定基準

現場でのQCP(品質管理ポイント)において、ラボレベルの精度と機動性を両立させるための機材選定基準を以下に定義する。

推奨機材と光学設計

現場でのスポットチェックには、以下のMK350シリーズの使用を義務付ける。

- MK350S Premium / MK350N Premium: 高精度な解析に加え、照明資産の「フリッカー(Flicker)」検知機能を備えたフラッグシップモデル。

- MK350D: スポットチェックに特化した機動性の高いモデル。

これらの機材は、内部に「スリット(Slit)」「レンズ(Lens)」「回折格子(Diffraction Grating)」、そして「CMOSセンサー」を組み合わせた高度な光学メカニズムを搭載している(p. 81)。これにより、入射光を波長ごとに精密に分解し、デジタルのスペクトルデータとしてキャプチャする。

現場計測における特殊プロトコル

正確なデータ収集のため、以下の技術要件を遵守すること。

- アクセサリ・レンズ・トンネルの活用: 表面色の計測において、周囲の末梢光(Peripheral light)の混入は「データ汚染」であり、法的・契約的な品質紛争においてデータの証拠能力を失わせる。専用のレンズトンネルを用い、対象表面のみを排他的にキャプチャすること。

- フリッカー監視: LEDサインボード等の自発光資産において、フリッカーの発生は「安価なコンポーネント」の象徴であり、ブランドのプレミアム感を著しく損なう。MK350S Premiumを用い、視覚的快適性を保証する。

- 余弦補正(Cosine Correction): ランベルトの余弦則に基づき、光の入射角による照度(LUX)の変化を数学的に補正する。これにより、光源の角度に左右されない一貫した計測精度を維持する。

携帯型分光計の導入は、移動不可能な「積分球」の制約を打破し、資産が設置されている「まさにその現場」でのリアルタイムな品質監査を可能にする。

4. 色彩評価の定量的指標と解析手法

ブランドカラーの「鮮度」を維持するためには、以下の定量的指標に基づいた閾値管理が必要である。

色度図の選定:CIE 1976への移行

従来のCIE 1931色度図には、人間の視覚特性との乖離(歪み)があることが「マクアダムの楕円(MacAdam’s Ellipses)」によって証明されている(p. 144)。ブランドの一貫性を担保するためには、より均等な色空間を提供し、視覚的な差異を正確に反映する**CIE 1976(u’, v’)**の使用を推奨する。

純度(Purity)による彩度管理

色彩がどれだけ純色に近いかを以下の公式で算出する(p. 128)。 Purity = \frac{s}{s + t} ここで、sはホワイトポイントから計測サンプルまでの距離、tはサンプルから主波長(純色軌跡)までの距離を指す。この純度の低下は、ブランドの「活力」や「新鮮さ」の喪失を意味し、保守介入の重要なトリガーとなる。

分光放射輝度(SPD)データとスペクトルシフト

単なる数値の乖離だけでなく、SPDデータから「Blue Shift」や「Yellow Shift」といった劣化の傾向を特定する。これにより、塗料の成分変更が必要か、あるいは設置環境の改善が必要かといった、戦略的な意思決定が可能となる。

5. 標準色彩管理プロトコル (SOP) の確立

品質管理において一貫性を担保するための、非妥協的な運用フロー(SOP)を以下に定める。

運用プロセス

- 初期ベースラインの設定(キャリブレーション・プロトコル): 施工直後、MK350で色彩の「スペクトル署名」を計測し、マスターリファレンスとして保存する。

- uSpectrum PC Softwareによる多角的監視: 「uSpectrum PC Software」を活用し、現場から収集したデータを「マルチアイテム比較」や「アノテーション(計測状況の注釈付与)」機能を用いて管理する(p. 142)。これにより、数千もの屋外資産を網羅的に監査できる体制を構築する。

- 品質判定基準(メンテナンス閾値): 以下の色ずれ(\Delta E)および純度変化に基づく閾値を設定し、これを超えた場合は「非交渉的」にメンテナンスを発動する。

| 劣化レベル | \Delta E 閾値 | アクション |

| Level 1 (Acceptable) | 0.0 – 2.0 | 継続監視 |

| Level 2 (Warning) | 2.1 – 4.5 | 劣化傾向の分析、次回メンテナンス計画への算入 |

| Level 3 (Critical) | 4.6 以上 | 即時の再塗装、または資産の交換 |

- カスタム開発の統合: UPRtekが提供するDLLライブラリを自社の資産管理システムに統合し、独自の色彩監視インフラを構築することも検討に値する。

結論

本プロトコルは、日光による色彩劣化(Color Degradation)に対して高い警戒感を持つ(Cognizant of color degradation)企業のための、科学的な自己防衛策である。

MK350シリーズによる定量的かつ客観的な管理は、主観的な目視点検という「不確定要素」を排除し、ブランドアイデンティティという企業の核心的資産を物理的崩壊から守る。色彩を科学の支配下に置くことは、顧客に対する誠実さの証明であり、最終的には競合他社に対する圧倒的なブランド・ロイヤリティの源泉となる。